Du surmoulage industriel au tool-changer 3D : Comment l’impression multi-matériaux redéfinit le prototypage produit

Dans l’industrie plastique, le surmoulage et la bi-injection (two-shot molding) sont depuis longtemps des procédés clés pour associer plusieurs matériaux au sein d’une même pièce : rigidité et flexibilité, zones d’étanchéité intégrées, contrastes de couleurs ou de textures.

Jusqu’à récemment, ces technologies restaient l’apanage de l’injection industrielle et de ses contraintes d’outillage.

Aujourd’hui, l’impression 3D multi-matériaux fait tomber cette barrière. Les avancées conjointes en mécanique, électronique et logiciel rendent possible, dès la phase de prototypage, ce qui nécessitait autrefois des moules complexes et coûteux.

Pouvoir intégrer dans un seul prototype une structure rigide, des zones souples, des joints fonctionnels ou des supports solubles change profondément la manière dont les bureaux d’études conçoivent, testent et valident un produit. L’impression 3D multi-matériaux n’est plus un luxe expérimental : elle devient un outil stratégique du développement produit.

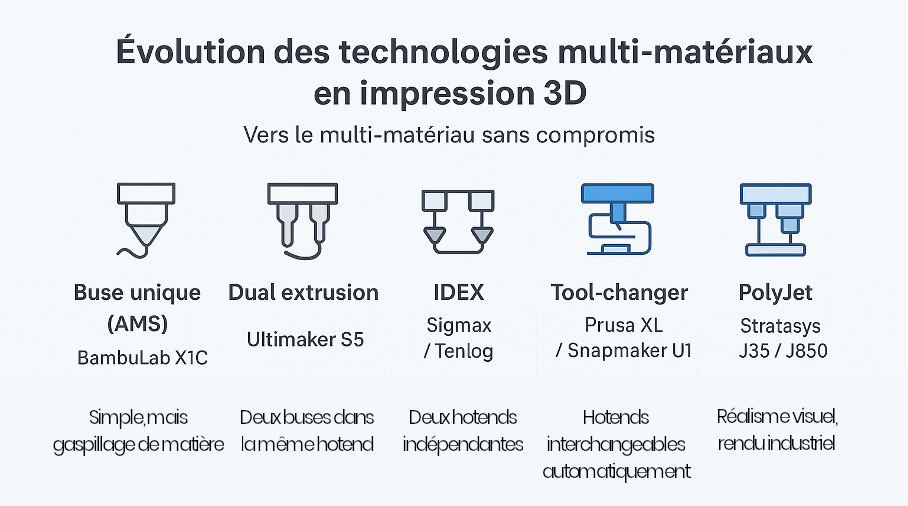

La voie la plus simple : une buse, plusieurs filaments

Les systèmes comme le BambuLab X1 Carbon et son module AMS ont popularisé le multi-matériaux “accessible”. Le principe : une seule tête d’extrusion, mais plusieurs bobines de filament gérées par un chargeur automatique.

Le changement de couleur ou de matériau se fait via une séquence de purge, destinée à vider la buse avant d’injecter le nouveau filament.

✅ Avantage : simplicité, coût contenu, intégration logicielle exemplaire.

❌ Inconvénient : chaque changement implique une purge importante e des déchets non négligeables. Certains matériaux sont incompatibles a cause de la température. Notamment, les matériaux souples type TPU ne sont pas compatibles avec les systèmes AMS-like.

Cette approche est efficace pour du multi-couleur ou du bi-matériau occasionnel, mais elle reste peu adaptée à un usage industriel intensif, où la répétabilité et la propreté du processus priment sur la commodité.

Double extrusion : la transition vers le fonctionnel

Les systèmes bi-buses, comme ceux proposés par Ultimaker ou Raise3D, ont ouvert la voie à une impression réellement multi-matériaux.

Chaque buse dispose de son propre extrudeur et peut être réglée indépendamment, ce qui permet d’utiliser par exemple un filament PLA rigide pour la structure et un matériau PVA soluble pour les supports.

🔧 Points forts : moins de purges, meilleure compatibilité entre matériaux, basculement rapide.

⚙️ Points faibles : calibration délicate, gestion logicielle parfois lourde, risques de bavures si les buses restent trop proches.

Cette technologie a longtemps représenté le meilleur compromis entre flexibilité et fiabilité. Mais elle atteint ses limites dès qu’on cherche à combiner plusieurs matériaux aux comportements thermiques très différents (heat-creep), ou lorsqu’on veut automatiser totalement la production.

IDEX : deux têtes indépendantes, un saut qualitatif

Les imprimantes IDEX (Independent Dual Extrusion), comme les modèles Sigmax ou Tenlog, vont plus loin.

Elles disposent de deux têtes indépendantes pouvant se déplacer chacune sur un axe X distinct. Résultat : pendant qu’une tête imprime, l’autre reste garée — aucune contamination croisée, et la possibilité d’imprimer deux pièces identiques en parallèle.

🎯 Avantages : réduction des temps d’attente, qualité accrue sur les transitions de matériaux, impression en “miroir” ou “duplication” utile pour la production rapide.

🧩 Limites : complexité mécanique, coût supérieur, calibration multi-têtes plus chronophage.

Pour le prototypage avancé, cette approche est déjà un levier puissant : elle permet de réaliser des pièces combinant rigidité, souplesse et même conductivité (avec filaments spéciaux) sans recourir à des post-assemblages.

Tool-changers : le nouveau standard émergent

La génération montante d’imprimantes semi-professionnelles introduit un concept plus ambitieux : le changement d’outil automatique. Chaque tête d’impression — voire chaque outil — devient un module autonome, que la machine peut saisir et déposer à la demande.

État de l’art en 2025

- Prusa XL : jusqu’à 5 outils, déjà largement adoptée en prototypage fonctionnel.

- Snapmaker U1 : désormais commercialisée, elle s’impose comme une solution très performante avec quatre têtes indépendantes, une cinématique robuste et un positionnement prix agressif pour le segment semi-industriel.

- Prusa – système INDX sur la CORE One : une nouvelle approche du tool-changer orientée fiabilité, précision et intégration industrielle, clairement pensée pour un usage intensif.

- Bambu Lab – système Vortek sur la H2C : une entrée remarquée du fabricant dans l’univers du changement d’outil, visant à combiner sa maîtrise logicielle avec une architecture multi-têtes sans purge.

🚀 Avantages majeurs : quasi suppression des purges, compatibilité entre matériaux très différents, vitesse accrue et qualité constante.

💡 Enjeux : complexité mécanique, gestion du calibrage multi-outil, coût initial plus élevé.

Mais l’intérêt industriel est clair : fini les pertes de matière, les arrêts pour changement de buse ou les ajustements manuels. Le tool-changer ouvre la voie à une automatisation plus fluide du prototypage et de la production agile, où une même machine peut enchaîner les matériaux, textures et fonctionnalités sans intervention humaine.

PolyJet : la référence du multi-matériaux haute fidélité

La technologie PolyJet, développée par Stratasys, repose sur le jet de photopolymères : plusieurs résines liquides sont projetées puis durcies simultanément par UV.

Chaque goutte peut être d’une couleur, d’une dureté ou d’une transparence différente, ce qui permet de reproduire la complexité du surmoulage industriel… sans moule.

🎨 Avantages : résolution exceptionnelle, rendu visuel et tactile très réaliste, possibilité de combiner matériaux souples et rigides, translucides ou opaques.

⚠️ Limites : coût des machines et des résines, maintenance spécifique, pièces moins résistantes mécaniquement.

Des modèles comme la Stratasys J35 Pro ou la J850 Prime permettent de simuler des assemblages multi-matériaux en une seule impression, avec un réalisme difficilement égalé par les procédés à filament.

Un levier d’efficacité pour le développement produit

L’intégration de ces nouvelles technologies multi-matériaux transforme la façon dont les bureaux d’études gèrent leurs itérations :

- Réduction des délais : moins d’arrêts machine, plus d’autonomie.

- Amélioration des validations : un seul prototype peut désormais combiner les fonctions de plusieurs pièces.

- Économie de matière : suppression des tours de purge, optimisation des supports.

- Meilleure communication : prototypes visuels et fonctionnels plus réalistes, facilitant les échanges entre design, ingénierie et marketing.

À terme, ces innovations annoncent une convergence entre impression additive et micro-fabrication flexible, où la frontière entre prototype et pièce finale s’efface progressivement.

Conclusion

L’impression 3D multi-matériaux rapproche le monde du prototypage de celui de la production industrielle.

Ce que la plasturgie réalise depuis des décennies via le surmoulage ou la bi-injection, les systèmes modernes d’impression 3D le rendent désormais possible, sans outillage ni délai.

Des systèmes à buse unique comme BambuLab aux architectures tool-changer de la Prusa XL ou de la future Snapmaker U1, la chaîne de prototypage devient plus propre, rapide et agile.

Pour les bureaux d’études, c’est l’opportunité de réduire les cycles de conception, de tester des matériaux innovants et de livrer plus vite des prototypes à haute valeur ajoutée. Le tout avec un investissement machine raisonnable.

L’avenir du développement produit s’écrit désormais en multi-matériaux, une transition déjà amorcée dans les ateliers les plus agiles.